Fonte:

DUE SICILIE - anno XI – nr.1 / 2006

L’industria siderurgica borbonica

Di «ferriere» in Calabria ve ne sono state per più di otto secoli. La zona compresa tra Stilo e le Serre annoverava fin dai tempi di Fieramosca famose ed efficienti officine di fusione e lavorazione del ferro. Ancora più indietro nel tempo, due diplomi del conte Ruggero, datati 1094, testimoniano di una concessione al Monastero di Serra San Bruno per la estrazione di ferro tra Stilo ed Arena.

Durante lo «slancio» industriale voluto da Roberto

d’Angiò, le miniere di Pazzano furono valorizzate

ulteriormente e le ferriere vennero affidate ad

«arrendatori», come risulta da un rescritto del 1333.

Finalmente il decreto del 30 maggio 1523 di Carlo V che dona al suo fido scudiero Cesare Fieramosca (fratello di Ettore) le miniere di ferro con i forni fusori ed i boschi necessari alla lavorazione (!).

Successivamente, durante il periodo più intenso della

dominazione spagnola, le ferriere seguirono la medesima sorte delle

restanti attività industriali, commerciali e culturali:

cioè furono contrastate nei loro slanci progressisti e destinate

a deperire lentamente.

Quando i Borbone conquistarono il Vicereame, essi ereditarono uno Stato

in sfacelo. Con la costituzione del Regno di Napoli e poi di quello

delle Due Sicile, intrapresero una vasta opera di sviluppo, pur se non

sempre continua, ed ebbero un occhio particolare proprio per

l’industria metallurgica. Per i Borbone infatti sarebbe stato

possibile raggiungere un’effettiva autonomia militare (armi) ed

industriale (manufatti) soltanto con una produzione nazionale non

vincolata agli interessi stranieri del settore, cioè soprattutto

francesi ed inglesi.

Essi quindi migliorarono le acciaierie esistenti e le relative

fabbriche d’armi (particolarmente attive quella di Napoli e

quella di Torre Annunziata).

|

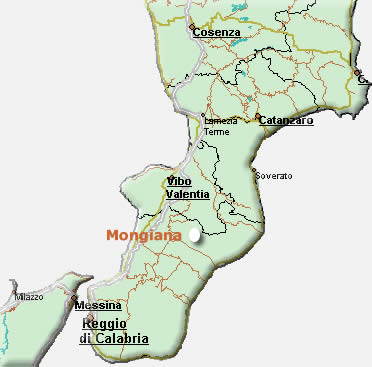

Anche la Calabria Ulteriore vide una coraggiosa riorganizzazione del settore e nel 1772 furono fondate a Mongiana nuove e moderne «Reali Ferriere ed Officine» su disegno dello spagnolo Conty. Si cominciò dal nulla, accanto ad una cascata e tra boschi: il paese sarebbe sorto poi, gradatamente, abitato dalla manovalanza necessaria alla realizzazione di quella impresa così audace.

|

Carlo III, grazie anche alla

capacità del suo Ministro Tanucci, fece le cose sul serio: nel 1789

inviò sei «napolitani» (Savarese, Lippi, Melograni, Tondi, Remondini ed

un sesto) in Ungheria a Schemnitz ed in Sassonia a Freiberg per

studiarvi Scienza delle miniere, visitando poi le officine

metallurgiche europee più avanzate sul piano tecnologico.

Tornati a Napoli dal viaggio di aggiornamento scientifico, questi

signori fuono inviati anche in Calabria a sovraintendere

l’industria che si stava rifondando secondo criteri avanzati. Ed

anche grazie al loro apporto, in pochi anni, il complesso di Mongiana

divenne uno dei più efficienti del Regno e della intera

penisola..

La scelta del luogo, inoltre, si era rivelata ottimale. Miniere di

ferro, foreste di faggi e castagni, acque abbondanti, cave di pietra

steatite necessaria alla costruzione di altiforni, ed il prezioso

calcare argilloso adatto al trattamento del minerale ferroso,

costituivano gli elementi indispensabili alla metallurgia e le Serre

offrivano (ed offrono ancora) tutto ciò con generosità.

Le miniere di ferro erano numerose e ricche di materiale. Leggendo le

cronache che raccontano delle tecniche di scavo, la memoria va al

«Germinale» di Zola: lì carbone, qui ferro, ma la

durezza del lavoro e le condizioni di estremo disagio dovevano essere

le stesse. Si penetrava nella montagna con la sola forza del

piccone; raramente piccole mine brillavano per alleviare la

fatica del minatore.

Carrelli porta-materiale trainati da muli furono introdotti e poi

eliminati per la difficoltà di consentire un tracciato lineare e

piano. Le gallerie che entravano profondamente e che si diramavano in

bracci e pozzi mal aerati erano armate con legno e soltanto le

più vecchie e pericolanti erano sostenute da murature.

|

Il grosso degli operai era formato da giovani esentati dal servizio di

leva (filiati), ma obbligati a lavorare per 10 anni nelle miniere con

basse tariffe di cottimo.

Il materiale estratto veniva trasportato a dorso di mulo per tratturi

di montagna da Pazzano a Mongiana (29 km) ed alla Ferdinandea (15 km),

altra acciaieria costruita col lavoro di galeotti.

Durante i primi anni del Regno di Ferdinando II i minatori erano circa 150 e il materiale era trasportato da 200 mulattieri, ex filiati, agli stabilimenti di lavorazione.

Se l’ubicazione delle ferriere era disagevole per le

difficoltà che arrecava ai trasporti, era invece indovinatissima

sotto il profilo strategico: a circa 1.000 m. di quota, ed a cavallo

tra Jonio e Tirreno, la loro difesa non presentava eccessivi problemi.

Allo scopo un comando di Artiglieria fu inviato dal 1818 di stanza

perenne a Mongiana e il suo comandante fungeva, oltre che da

responsabile della lavorazione, anche da sindaco del paese che si

accresceva costantemente grazie all’aumento di mano d’opera.

Durante il breve, ma stimolante, interregno murattiano, Mongiana aveva

continuato a ricevere migliorie e numerosi documenti attestano

l’importanza che il cognato di Napoleone attribuì al

complesso.

La successiva restaurazione borbonica continuò trasformazioni e ammodernamenti. I dati sulla produzione raggiunti intorno al 1840, e riguardanti ognuno dei tre altiforni (Santa Barbara, San Ferdinando, San Francesco) parlano già di 40/55 quintali di ghisa giornaliera per ogni forno, e di 12.000/15.000 quintali annui ognuno. L’uso cui veniva destinata la ghisa era il seguente:

- 2.000 quintali spediti in pani, grezza. a Napoli, per essere rifusa;

- 7.000 quintali utilizzati per la produzione di proiettili;

- 2.000 quintali rifusi a Mongiana;

- 2.000 quintali affinati per farne ferro malleabile.

Circa 7.000 ettari di bosco assicuravano il legno per la produzione di

carbone necessario agli altiforni (i carbonai erano oltre 400!). Ed

evidentemente le cose andavano così bene che alcuni tecnici

consigliarono il Real Governo di acquistare anche boschi da privati,

per assicurarsi una riserva «energetica» per il futuro.

Questo ritmo di produzione fu reso possibile anche grazie ai grandiosi

macchinari importati, tra cui una macchina vapore di 50 cavalli i cui

gas di scarico servivano pure da forza motrice dei carrelli elevatori.

Racconta stupito un cronista dell’epoca (Cirelli, 1855): «

... vi sono diverse officine, e più la nuova macchina a vapore

soffiante, della forza di cinquanta cavalli, recentemente acquistata

dal Real Governo. è questa una macchina colossale, costruita in

Inghilterra, composta di grossi pezzi di ferro fuso e destinata ad

animare gli altiforni, mercé i gas che si producono dagli stessi.

In tal modo si viene a supplire al motore idraulico, e col

sopprapiù della forza, attivar si potranno nuove macchine che

sono ora in progetto».

Il ferro raffinato prodotto per pudellatura era buono non tanto per la

qualità del minerale, quanto perché negli altiforni, per

riduzione, veniva usato carbone di faggio, un carbone quasi puro,

esente da zolfo e da fosforo che avrebbero inquinato prima la ghisa e

poi il ferro.

La lavorazione seguiva questo procedimento: il minerale trasportato

crudo dalle miniere veniva distinto in due varietà: compatto e

franto. Data la notevole altezza dei forni fusori, la torrefazione del

minerale non era ritenuta essenziale se non del tipo compatto, per

renderlo più poroso. L’operazione veniva eseguita su

cumuli all’aria aperta ed in letti alternati con minutiglia di

carbone, proiettando dell’acqua sui massi roventi per renderli

più fragili. La perdita di peso era del 12-18%.

Per la fusione dei minerali si fece a meno per molti anni,

erroneamente, dell’apporto di fondenti; poi, dopo alcune

esperienze in merito, si trovò che l’uso di una marna

calcarifera, volgarmente detta «maramasca», era utilissima.

Normalmente i forni di Mongiana e Ferdinandea producevano ghisa bigia, più o meno scura, a grana variabile dalla minuta alla grossa, una media tra la ghisa di Francia a carbon vegetale e quella di Glasgow.

Naturalmente la lavorazione del ferro aveva generato diverse ferrerie,

finché non si decise di potenziare anche questa attività

e, soprattutto per le armi, di realizzare una fabbrica a ciclo

completo. Di lì uscirono cannoni per la Marina e ottimi fucili

per la fanteria.

Intanto in alcuni paesi vicini si era venuta creando una grande

capacità artigianale per la lavorazione dei ferri: la sola Serra

San Bruno contava oltre 300 «maestri» del ferro battuto.

|

Ed anche le ferrerie di Mongiana non disdegnavano di produrre utensili

comuni. Inoltre, su ordinazione, fabbricavano pezzi speciali, pure di

grosse dimensioni, quali quelli che servirono alla realizzazione dei

ponti in ferro (tra i primi in Europa) sui fiumi Calore e Garigliano.

Intorno al 1850 la forza d’uomini, come risulta da un censimento, era di:

- 100 operai di fonderia;

- 120 operai dell’armeria;

- 400 tagliaboschi e carbonai;

- 150 addetti ai lavori vari;

- 200 fabbri e falegnami.

Gradualmente, il complesso di Mongiana si era esteso fino ad occupare

un fronte di quasi tre chilometri con, dall’alto verso valle, la

fabbrica d’armi, gli altiforni, ed una grande ferriera che venne

poi distrutta dall’alluvione del 1855 che arrecò anche

enormi danni agli altiforni. Questa ferriera aveva una macchina per

«tirar pesi», detta Robinson, e conteneva quattro banchi di

ferro fuso ed altrettanti cilindri di grosse dimensioni, messi in

movimento da ruote d’ingranaggio mosse a loro volta da

un’altra grande ruota dal peso di oltre cento cantaia.

Contemporaneamente all’espansione degli stabilimenti, fu

migliorata molto la viabilità per le miniere. Nel 1849 fu poi

inaugurata la strada per Pizzo Calabro (deposito e porto militare) il

cui tracciato presentò notevoli difficoltà

d’esecuzione: un solo viadotto sul fiume Angitola

necessitò di ben nove grandi arcate di sostegno. Per chi, oggi,

ha viaggiato in Calabria sull’Autostrada del Sole, e ne ha

conosciuto viadotti e gallerie, estremamente arditi e complessi da

realizzare, può essere agevole comprendere cosa abbia

significato verso la metà del secolo scorso aprire nuovi

tracciati in una regione così tormentata sotto il profilo

orografico e geologico.

Intorno agli stessi anni, ebbero inizio anche lavori di rinnovamento

agli edifici del complesso siderurgico. Le Officine, in particolare,

furono molto abbellite. L’architetto P. Pietro Jonson Latour,

incaricato della riprogettazione dell’ingresso, realizzò

un fronte esterno con due splendide colonne di ghisa, in stile dorico,

alte ben 4,64 m. ed arricchì l’androne interno con altre

due colonne doriche, più piccole, e quattro semicolonne, tutte

in ghisa. Le immancabili statue del Re e della Regina, ed

un’inferriata molto lavorata, completavano la decorazione in

ferro del fronte.

La tecnica con cui le colonne furono realizzate denota una notevole

capacità delle maestranze che avevano raggiunto grande finezza

di esecuzione. Certamente esse furono fuse in un unico getto,

poiché non presentano alcun segno di congiungimento. Il fusto

dorico è scanalato ed è cavo all’interno, con uno

spessore di corona circolare di 6 cm nella grande e di 3 nelle piccole.

I capitelli e le basi costituiscono pezzi a sé stanti ed hanno

predisposte delle sporgenze opportune che si incastrano nelle relative

rientranze dei fusti L’architrave, anche esso in ghisa, è

decorato nella parte interna con rosette a sbalzo, incassate in

riquadrature scanalate, ed è formato da pezzi distinti che si

incastrano ad arte.

Bisogna notare che la ghisa usata come materiale edilizio, nella prima

metà dell’ottocento italiano, è sorprendente: si

conoscono rarissimi esempi di architetture realizzate con elementi

strutturali in ferro e, d’altro canto, anche quelli europei, sono

contemporanei alla Mongiana o precedenti di non molto.

Soltanto in Francia ed Inghilterra avevano utilizzato il ferro in

alcune realizzazioni, in genere serre ed ambienti per mostre. è

pur vero che gli esempi inglesi e francesi consistevano già in

complessi ideati interamente in ghisa, spesso accoppiata al vetro,

mentre in Italia, ed a Mongiana, gli elementi in ferro sono solo quelli

portanti. Tuttavia, gli esempi italiani di quegli anni, anche limitati

ad un uso parziale del ferro, sono pochissimi.

Quel che stupisce, a Mongiana, è che l’innovazione fu

dovuta decisamente ad un motivo estetico. In realtà le colonne e

l’architrave sono molto sovrabbondanti rispetto ai carichi che

sopportano. Quindi non fu la necessità strutturale a determinare

la scelta del materiale, ma evidentemente il desiderio puramente

«formale» di propagandare i risultati di quanto si

produceva, lasciando stupefatto il visitatore appena giunto.

L’impianto neoclassico della facciata ha un valore critico

notevole, proprio per il contraddittorio inserimento delle colonne di

ghisa, che in questo contesto aumentano il fascino dell’insieme

rimandandoci alle difficoltà di linguaggio architettonico che in

quell’epoca preindustriale dové affrontare.

Aver ideato elementi portanti in ghisa, ma ancora in forma di colonna

in stile, con tanto di scanalatura, rastremazione, base e capitello,

non significò l’ignoranza delle possibilità

tecnologiche del ferro (tanto è vero che esso fu adoperato

correttamente, a traliccio, per la costruzione di ponti), ma ha

denotato piuttosto il bisogno, sul piano estetizzante, di non perdere

un riferimento ideale con il passato.

(L’elaborazione di segni appropriati ai nuovi materiali è

stata storia recente ed è passata dal liberty alla fondazione

del Movimento Moderno, attraverso il rigetto dell’Accademia,

maturato da un parallelo ribaltamento ideologico).

Una volta superata la sorpresa, queste colonne così maestose,

assimilate, finiscono per essere gustate in un’ottica

«pop», come grandi oggetti kitsch. L’equivalente

attualizzato potrebbe essere quello di alcuni «pezzi» di

industrial design che modellano la plastica in volute neo-liberty.

La crisi e la fine

Con la spedizione garibaldina e l’annessione al regno d’Italia, la produzione a Mongiana, nel 1862, fu sospesa. Nel 1864 si riprese, ma a ritmo ridotto, come si può vedere da uno «Specchio della produzione» relativo a quell’anno. Le Officine furono adibite a trasformare i fucili della guardia nazionale da silice a fulminante, né si sa con quale esito. Così migliaia di «Murat» furono spediti a Mongiana da tutto il Meridione e, rimaneggiati, furono distribuiti ai vari Municipi.

Intanto l’amministrazione della Fabbrica era passata da militare

(Ministero della Guerra) a civile (Ministero delle Finanze). Questo

passaggio doveva essere segnato da un fattaccio: nel 1869 fu richiesto

a Mongiana un campione di contatore meccanico e, trovatolo ben

eseguito, fu anche pattuito un prezzo per una prima fornitura. Ma

«inspiegabilmente» la commessa fu stornata a favore di

un’industria privata di Torino, cui in seguito fu rinnovato

l’ordine, nonostante che il prezzo pagato fosse molto superiore a

quello spuntato a Mongiana. Ne derivò uno scandalo: esso fu

soffocato e l’unica conseguenza tangibile fu che molte maestranze

della Mongiana dovettero essere licenziate, visto che le prospettive di

lavoro andavano oscurandosi.

Ciò confermò che il suo destino era segnato. In effetti,

sin dai primi anni dell’unità poco si era fatto per

incrementare o quanto meno sostenere la siderurgia meridionale. Una

volta cadute le barriere doganali che proteggevano l’industria

duosiciliana, il governo nazionale, anche sul piano degli incentivi

economici, non intraprese alcuna iniziativa che cercasse di utilizzare

intelligentemente il patrimonio che aveva acquisito quasi

inaspettatamente.

Persino sul piano legislativo si commisero discriminanti: la legge

mineraria sarda non fu estesa alle restanti regioni (così in

Italia sopravissero fino al 1927 dodici leggi tutte differenti),

però fu estesa la legge forestale sarda che permise di

effettuare i grandi disboscamenti del Meridione, con grave danno

economico ed ecologico.

A seguito di tutto ciò, le miniere di estrazione e le ferrerie

vennero chiuse definitivamente. La Fabbrica d’armi mantenne

ancora una parte del personale, ma si comprende come, a meno di

lavorare ferro proveniente dal Nord, avesse ben poco da fare.

Nel 1873 il crollo. Nella Fabbrica d’armi non restò che il

personale di guardia: le grandi ruote del mulino che, attraverso

pulegge, muovevano tutti i macchinari, si fermarono. Il 25 febbraio

1876 anche il personale di guardia venne licenziato e l’ultimo

reggente del demanio locale, stanco evidentemente di non ricevere

più gli arretrati, chiuse definitivamente i libri di cassa.

Eppure la Mongiana era stata troppo importante per finire in modo

così repentino: nel 1875, il barone Fazzari (ex garibaldino)

acquistò tutto il complesso siderurgico con le miniere annesse.

Immediatamente egli esaminò la possibilità di riprendere

l’attività e, dopo accurate analisi, acquisì

elementi molto incoraggianti.

Nel 1881 le miniere di ferro e le ferrerie furono riattivate. Ma fu un

fuoco di paglia: la pessima amministrazione, la mancanza di commesse, e

difficoltà burocratico-amministrative, costrinsero il nuovo

padrone a sospendere ogni attività.

In quegli anni, amara consolazione, alcuni gruppi industriali e

studiosi, anche stranieri, compirono saggi sul materiale ferroso di

Pazzano: la Phoenix di Laar, la Montecatini, l’Ilva, il

Politecnico di Berlino ed altri. Tutti furono piacevolmente sorpresi

della buona qualità del minerale.

|

Poi, per settant’anni, il silenzio dei boschi non sarà più violato dal piccone del minatore o dal maglio meccanico. Finché nel 1951 una nuova speranza si riaccende: la Montecatini fonda la «Miniera Calabra» con lo scopo di iniziare il razionale sfruttamento dei giacimenti, dopo ricerche sistematiche che avevano aggiornato l’analisi del sottosuolo, con esito positivo per la ripresa di estrazione del materiale. Purtroppo tutto è rimasto nel vago e nulla di concreto si è ancora realizzato.

|

Quali le conclusioni che si possono trarre dalle esemplari vicende di Mongiana? In linea generale si può affermare che soltanto i governi realmente «napolitani» hanno tentato di sfruttare oculatamente quanto il sottosuolo ed il lavoro di chi li aveva preceduti avevano messo loro a disposizione.

Per i «sudisti», dopo l’unità, vi è

stata una chiara volontà dei «piemontesi» di

boicottare l’industria duosiciliana, sia essa stata determinata

da rapacità e da un timore «strategico», con il

risultato a tutti noto di utilizzare il Mezzogiorno solo come terra di

conquista. E questa è polemica ancora recente (tra l’altro

i macchinari di Mongiana furono a più riprese smontati e

trasportati al nord: l’ultima spedizione, intorno al 1950, fu

diretta alle acciaierie di Terni).

Per i «nordisti», invece, la chiusura di Mongiana fu

determinata dai motivi economici legati al tipo di produzione non

specialistico ed alla sua lontananza dai mercati europei (ma non

nazionali!).

Oggi, data per scontata la necessità di ritornare al Sud con

atteggiamento diverso, mentre appunto si riparla di acciaio in

Calabria, val la pena ricordare che, pur con tutte le

perplessità che abbiamo sulla localizzazione prescelta al nuovo

insediamento siderurgico, anche nell’ambito della stessa regione,

le miniere di Pazzano potrebbero essere utilmente riattivate.

Questa volta, il minerale estratto non bisognerebbe antieconomicamente,

trasportarlo al nord, ma potrebbe essere lavorato e trasformato proprio

in Calabria.

|

Per chi vuol approfondire le vicende legate alla unificazione del mercato e all'uso spregiudicato del potere politico militare - per privilegiare quella che Zitara chiama la banca tosco-padana - consigliamo alcune letture: |

Ai sensi della legge n.62

del 7 marzo 2001 il presente sito non costituisce testata giornalistica.

Eleaml viene aggiornato secondo la disponibilità del materiale e

del web@master.